镀层对电阻焊的影响主要体现在改变焊接界面的接触状态以及导电性能。镀层能够改善焊接点的表面质量,提高导电性能,有助于焊接过程的顺利进行。不同种类和厚度的镀层对电阻焊的影响程度不同,可能影响到焊接点的强度和焊接质量。在电阻焊过程中,需要合理选择和控制镀层的种类和厚度,以确保焊接质量和可靠性。摘要字数控制在100-200字以内。

本文目录导读:

电阻焊作为一种高效、节能的焊接方法,广泛应用于汽车、电子、家电等制造业领域,在电阻焊过程中,焊接界面的物理和化学状态对焊接质量具有重要影响,镀层作为一种表面处理技术,能够对基材起到保护作用,但同时也可能对电阻焊过程产生影响,本文旨在探讨镀层对电阻焊的影响,为优化电阻焊工艺提供参考。

电阻焊基本原理

电阻焊是利用电流通过焊接界面时产生的电阻热,使接触点处的金属达到熔化或塑性状态,从而实现焊接的一种方法,在这个过程中,焊接界面的物理和化学状态对焊接质量起到关键作用,了解电阻焊的基本原理有助于分析镀层对其的影响。

镀层概述

镀层是通过表面处理技术,在基材表面形成一层或多层金属或非金属覆盖层的过程,镀层可以改善基材的耐腐蚀性、耐磨性、装饰性等性能,镀层对电阻焊过程可能产生影响,如改变焊接界面的物理和化学状态、影响电流分布等。

镀层对电阻焊的影响

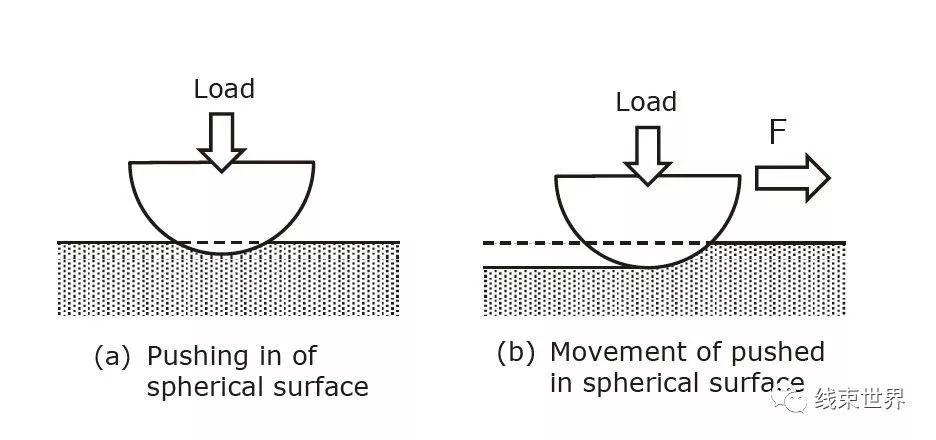

1、焊接界面状态的影响:镀层会改变焊接界面的状态,如接触电阻、热传导等,这可能导致焊接过程中的热量分布发生变化,进而影响焊接质量。

2、电流分布的影响:镀层可能导致电流分布不均,使得焊接界面处的电流密度发生变化,这可能导致焊接点质量不均,甚至出现焊接缺陷。

3、焊接材料性能的影响:镀层可能改变基材的化学成分和机械性能,从而影响焊接材料的性能,某些镀层可能降低基材的熔点,导致焊接过程中出现熔化不良或过度熔化。

4、焊接工艺参数的影响:镀层的存在可能改变电阻焊的工艺参数,如焊接电流、焊接时间等,这可能导致原有的工艺参数不再适用,需要重新调整和优化工艺参数。

应对策略

为了减小镀层对电阻焊的影响,可以采取以下策略:

1、优化工艺参数:根据镀层的类型和厚度,调整焊接电流、焊接时间等工艺参数,以确保焊接质量。

2、选择合适的镀层:在选择镀层时,应考虑其对电阻焊的影响,优先选择与基材匹配性好、对电阻焊影响较小的镀层。

3、预处理和清洁:在焊接前对镀层进行预处理和清洁,以去除可能的污染物和残留物,确保焊接界面的清洁和稳定。

4、监控和检测:加强焊接过程的监控和检测,及时发现并处理因镀层引起的焊接问题。

案例分析

为了更具体地了解镀层对电阻焊的影响,可以通过实际案例进行分析,在某汽车制造厂的电阻焊生产中,由于镀锌涂层的影响,导致焊接点出现质量不均的问题,通过调整工艺参数、优化镀层预处理和清洁方法,最终实现了焊接质量的提升。

本文通过分析电阻焊的基本原理和镀层的特性,探讨了镀层对电阻焊的影响,结果表明,镀层可能改变焊接界面的状态、电流分布以及焊接材料性能,从而对电阻焊产生影响,为了减小镀层的影响,可以采取优化工艺参数、选择合适镀层、预处理和清洁、加强监控和检测等策略,通过实际案例分析,验证了这些策略的有效性。

展望

未来研究方向可以围绕镀层与基材的匹配性、新型环保镀层对电阻焊的影响、以及智能化调控电阻焊工艺参数等方面展开,随着制造业的不断发展,电阻焊技术将面临更多挑战和机遇,需要不断研究和创新以适应市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...