摘要:本文深入解析模具挤出原理,详细介绍了该过程的工作原理,包括材料在模具中的流动特性、挤出机的操作参数对制品性能的影响等方面。通过深度解析模具挤出技术,帮助读者更好地理解并掌握这一工艺的核心要点,为相关领域的研究和应用提供有价值的参考。

本文目录导读:

模具挤出技术是一种广泛应用于制造业的加工工艺,尤其在塑料制品、食品、橡胶、陶瓷等行业尤为常见,它通过特定的模具,将物料以一定的压力和速度挤出,以形成所需的形状和尺寸,本文将详细介绍模具挤出的基本原理及其工作流程。

模具挤出的基本原理

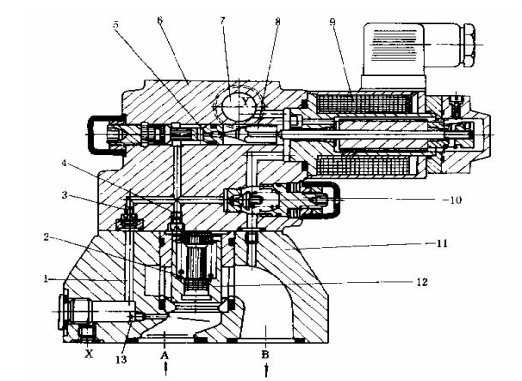

模具挤出原理主要涉及到塑料材料的可塑性、流动性和模具的结构设计,其基本原理可以概括为:在一定的温度和压力条件下,塑料材料通过模具的进料口进入模具,然后从模具的型孔中以一定的形状和尺寸连续地挤出。

模具挤出的工作流程

1、物料准备

需要准备符合要求的物料,对于塑料制品,这通常是颗粒或粉末状塑料,物料需要具备一定的塑性和流动性,以保证挤出过程的顺利进行。

2、模具选择与准备

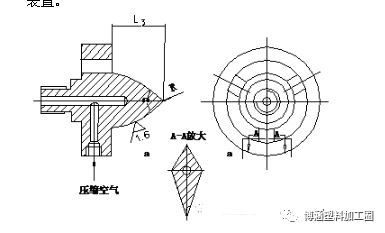

根据产品的需求,选择合适的模具,模具的设计需考虑到产品的形状、尺寸、精度等因素,模具的材质和制造工艺也会影响到挤出效果,在安装模具时,需确保模具的定位准确,避免漏料或堵塞。

3、设定温度和压力

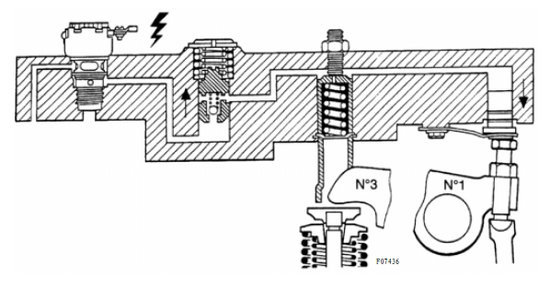

根据物料的性质,设定合适的挤出温度和压力,温度的设定需保证物料具有良好的塑性和流动性,而压力则需要克服物料在挤出过程中的阻力,以保证连续、稳定的挤出。

4、挤出过程

在设定好温度和压力后,将物料加入挤出口,通过螺杆或活塞等推动装置将物料推入模具,物料在模具中受到压力和温度的作用,形成连续的塑性流,从模具的型孔中挤出。

5、冷却与定型

挤出的产品需要经过冷却和定型,对于塑料制品,通常需要使用冷水或冷风进行冷却,冷却后的产品具有更好的形状和尺寸稳定性。

6、后续处理

挤出的产品可能需要进行后续处理,如切割、打磨、印刷等,以满足最终产品的需求。

影响模具挤出的因素

1、物料性质

物料的塑性和流动性对挤出过程有很大影响,物料过粘或过硬都可能导致挤出困难或产品质量不稳定。

2、模具设计

模具的设计直接影响到产品的形状和尺寸,不合理的模具设计可能导致挤出困难、产品缺陷等问题。

3、挤出温度和压力

挤出温度和压力的设置对挤出效果有决定性影响,温度过高或过低、压力过大或过小都可能导致挤出问题。

4、设备性能

设备的性能如螺杆转速、推力等也会影响到挤出效果,高性能的设备可以提供更稳定的挤出效果。

模具挤出原理是制造业中一种重要的加工工艺,涉及到物料的塑性、流动性以及模具的结构设计,通过本文的解析,我们了解到模具挤出包括物料准备、模具选择与准备、设定温度和压力、挤出过程、冷却与定型以及后续处理等工作流程,并且受到物料性质、模具设计、挤出温度和压力以及设备性能等因素的影响,掌握这些原理和影响因素,有助于优化模具挤出过程,提高产品质量和生产效率。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...